Près de deux mois se sont écoulés depuis les dernières nouvelles du miroir…et il y’a des tas de choses à dire. Petit rappel: dans les articles précédents, je décrivais d’abord le début du doucissage au W240 ainsi que la rectification du dos du miroir afin de ne pas avoir d’astigmatisme au moment du polissage. J’ai même oublié de préciser qu’ au moment de l’ébauchage, il a fallu recoller un étage de carreaux en céramique sur l’outil car ceux du bord étaient vraiment devenus très fins.

Près de deux mois se sont écoulés depuis les dernières nouvelles du miroir…et il y’a des tas de choses à dire. Petit rappel: dans les articles précédents, je décrivais d’abord le début du doucissage au W240 ainsi que la rectification du dos du miroir afin de ne pas avoir d’astigmatisme au moment du polissage. J’ai même oublié de préciser qu’ au moment de l’ébauchage, il a fallu recoller un étage de carreaux en céramique sur l’outil car ceux du bord étaient vraiment devenus très fins.

Durant ces deux derniers mois, j’ai pu apprendre par moi-même les choses à faire et à ne pas faire au moment du doucissage:

Tout d’abord, j’ai continué les courses au W240. La surface paraissait douce et uniforme au bout d’une bonne vingtaine de séchées mais il restait des piqures. Je continue jusqu’à ce qu’elles disparaissent. La moitié du pot d’abrasif y passe. Je crois que c’est bon, je passe donc au carbo 400. Après une quinzaine de séchées, la surface semble bien régulière. Je me dis alors: “chouette, c’est facile en fait”. Cependant, après un examen rapide devant une lampe, j’aperçois une grosse piqure de presque 1/2 mm, largement visible à l’Å“il nu. Je décide alors de continuer encore quelques

Tout d’abord, j’ai continué les courses au W240. La surface paraissait douce et uniforme au bout d’une bonne vingtaine de séchées mais il restait des piqures. Je continue jusqu’à ce qu’elles disparaissent. La moitié du pot d’abrasif y passe. Je crois que c’est bon, je passe donc au carbo 400. Après une quinzaine de séchées, la surface semble bien régulière. Je me dis alors: “chouette, c’est facile en fait”. Cependant, après un examen rapide devant une lampe, j’aperçois une grosse piqure de presque 1/2 mm, largement visible à l’Å“il nu. Je décide alors de continuer encore quelques  séchées…Voyant que la piqure ne diminuait pas, je décide de repasser au W240. La deuxième moitié du pot y passe pratiquement (une cinquantaine de séchées en tout). J’espère ne pas avoir à revenir en arrière à nouveau. Il faut alors recommencer toute la procédure qui consiste à nettoyer l’outil, la pièce, le poste de travail pour ne laisser aucun grain de W240 susceptible de rayer le miroir. Au passage, l’outil perd 2 carreaux en bordure.

séchées…Voyant que la piqure ne diminuait pas, je décide de repasser au W240. La deuxième moitié du pot y passe pratiquement (une cinquantaine de séchées en tout). J’espère ne pas avoir à revenir en arrière à nouveau. Il faut alors recommencer toute la procédure qui consiste à nettoyer l’outil, la pièce, le poste de travail pour ne laisser aucun grain de W240 susceptible de rayer le miroir. Au passage, l’outil perd 2 carreaux en bordure.

Le travail peut alors recommencer au carbo 400. Une trentaine de séchées est nécessaire pour venir à bout des dernières piqures… contrairement aux 10 à 15 annoncées pour info dans les livres.

J’enchaine avec le W6. Au bout de 5 ou 6 séchées, l’état de surface devient très lisse et commence à refléter la lumière quand on observe la surface avec un faible angle d’incidence. La plupart des livres préconisent 6 séchées minimum…J’en effectuerai 36 à cause d’une piqure récalcitrante. La dernière séchée est effectuée miroir dessous et dure plus longtemps afin de raffiner l’abrasif et ainsi préparer le polissage.

J’enchaine avec le W6. Au bout de 5 ou 6 séchées, l’état de surface devient très lisse et commence à refléter la lumière quand on observe la surface avec un faible angle d’incidence. La plupart des livres préconisent 6 séchées minimum…J’en effectuerai 36 à cause d’une piqure récalcitrante. La dernière séchée est effectuée miroir dessous et dure plus longtemps afin de raffiner l’abrasif et ainsi préparer le polissage.

Les principales leçons que je tire de ma propre expérience du doucissage sont:

- qu’il ne faut pas passer à l’abrasif suivant tant qu’il subsiste des piqures anormale.

- qu’il faut étaler l’abrasif avec le doigt en le diluant dans l’eau au lieu de la saupoudrer avec une cuillère et le répartir à l’aide du miroir car ça risque de créer des piqures.

- qu’il faut alléger le disque supérieur en le faisant bouger jusqu’à ce qu’on n’entende plus de grains susceptibles de rayer le miroir.

- qu’il ne faut pas trop appuyer sur les disques surtout au début des séchées.

La deuxième grande étape a été la construction du polissoir. La méthode est la même que pour l’outil en céramique à la différence près que le polissoir bénéficiera du rayon de courbure du miroir.

On commence d’abord par envelopper le miroir dans du film étirable. Je vous conseille alors de mouiller légèrement le miroir et de commencer par étaler le film en partant du centre afin de chasser les bulles d’air. On place ensuite une bande de carton (le lino marche très bien) autour du miroir et on coule notre plâtre synthétique. On attend puis on démoule.

A la surface du polissoir, on ne mettra pas des carreaux de céramique mais des carreaux de poix. La poix est une résine sécrétée par certains conifères scandinaves. Elle a l’apparence du goudron et elle colle tout autant. On l’utilise car au cours du polissage, on ne raye plus le verre mais on fait de l’abrasion à l’échelle moléculaire. La chaleur provoquée par le frottement va déplacer une fine couche de silice appelée couche de Beilby. La poix est donc utilisée car elle est dure mais ne raye pas et est assez plastique pour incorporer les grains d’oxyde de cérium.

A la surface du polissoir, on ne mettra pas des carreaux de céramique mais des carreaux de poix. La poix est une résine sécrétée par certains conifères scandinaves. Elle a l’apparence du goudron et elle colle tout autant. On l’utilise car au cours du polissage, on ne raye plus le verre mais on fait de l’abrasion à l’échelle moléculaire. La chaleur provoquée par le frottement va déplacer une fine couche de silice appelée couche de Beilby. La poix est donc utilisée car elle est dure mais ne raye pas et est assez plastique pour incorporer les grains d’oxyde de cérium.

On peut donc commencer à tracer sur le polissoir l’emplacement des carreaux de poix. Ceux-ci mesureront 25x25x10 mm et seront espacés de 10 mm. Au centre du miroir ne doit figurer ni une rainure, ni le centre d’un carreau afin d’éviter les défauts en anneau.

On peut donc commencer à tracer sur le polissoir l’emplacement des carreaux de poix. Ceux-ci mesureront 25x25x10 mm et seront espacés de 10 mm. Au centre du miroir ne doit figurer ni une rainure, ni le centre d’un carreau afin d’éviter les défauts en anneau.

D’un autre côté, on prépare le moule à poix. Il s’agit d’une planche recouverte de papier sulfurisé et de baguettes de sect ions 10×10 mm recouverts eux aussi du même papier espacées de 25 mm. On casse la poix comme on peut sans en mettre partout. Etant livrée en pains de 1kg, il faut tapper dessus avec un marteau pour en détacher des morceaux. Personnellement, j’ai gardé la boite fermée et je l’ai pressée dans l’étau avant de l’ouvrir…Ca marche très bien. On fait ensuite fondre la poix sur une plaque électrique sans la faire bouillir. Evitez les brûleurs à gaz car la poix relâche des solvants inflammables.

ions 10×10 mm recouverts eux aussi du même papier espacées de 25 mm. On casse la poix comme on peut sans en mettre partout. Etant livrée en pains de 1kg, il faut tapper dessus avec un marteau pour en détacher des morceaux. Personnellement, j’ai gardé la boite fermée et je l’ai pressée dans l’étau avant de l’ouvrir…Ca marche très bien. On fait ensuite fondre la poix sur une plaque électrique sans la faire bouillir. Evitez les brûleurs à gaz car la poix relâche des solvants inflammables.

Il est conseillé de vérifier la dureté de la poix avant de la couler. Personnellement n’ayant aucune expérience préalable et ayant lu qu’il fallait laisser la poix telle qu’elle, j’ai coulé directement la poix dans le moule. Après 3 à 4 heures de refroidissement, on peut démouler les bandes et les découper en carrés à l’aide d’un couteau chauffé sur une bougie. C’est l’étape la plus “collante”. Il ne reste plus qu’à coller les

Il est conseillé de vérifier la dureté de la poix avant de la couler. Personnellement n’ayant aucune expérience préalable et ayant lu qu’il fallait laisser la poix telle qu’elle, j’ai coulé directement la poix dans le moule. Après 3 à 4 heures de refroidissement, on peut démouler les bandes et les découper en carrés à l’aide d’un couteau chauffé sur une bougie. C’est l’étape la plus “collante”. Il ne reste plus qu’à coller les  carrés sur le polissoir en les chauffant sur la bougie. On place ensuite une feuille de papier sulfurisé sur le polissoir puis on pose le miroir par dessus et on presse afin d’égaliser la surface des carreaux. Il peut être utile de chauffer légèrement les carreaux avant pressage.

carrés sur le polissoir en les chauffant sur la bougie. On place ensuite une feuille de papier sulfurisé sur le polissoir puis on pose le miroir par dessus et on presse afin d’égaliser la surface des carreaux. Il peut être utile de chauffer légèrement les carreaux avant pressage.

Voilà pour les dernières nouvelles à propos du miroir… Ca avance doucement, mais ça avance. Prochaine étape, le polissage et le contrôle de l’état de surface à l’appareil de foucault.

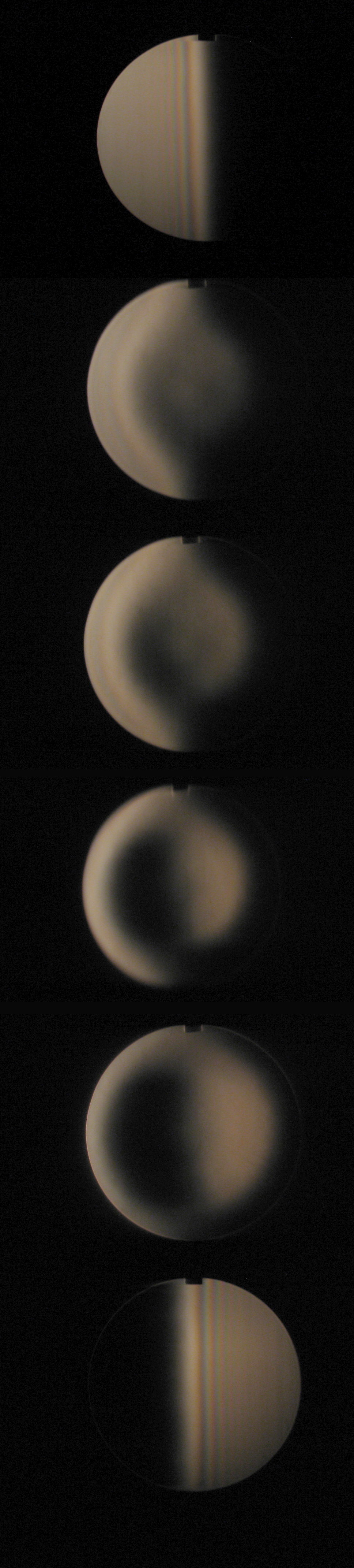

Bon alors ce week-end, ça a été du grand n’importe quoi au niveau des retouches…Pour mémoire, j’avais une bosse sur les zones 4 et 5….Donc j’ai tenté une retouche avec des courses en infini sur la zone 0.7…Et du coup, j’ai creusé une dépression en zones 3 et 4 (lambda/3)…J’ai ensuite fait des retouches sur les bords et le centre…Et là , c’était l’inverse, joli trou au centre et bord rabattu (lambda/5)…Après diverses retouches, je suis repassé par lambda/6 puis lambda/4… Et finalement, j’ai décidé de m’attaquer au bord rabattu: plus de 2 heures à frotter miroir dessous avec des courses d’amplitude 1/4 D…Pour finalement me rendre compte que le bord n’était peut etre pas si rabattu que ça et qu’en réalité, les zones 4, 5 et une partie de 6 étaient trop plates…

All the good things

All the good things